在家电维修领域,浮动驱动技术近年来成为提升设备稳定性和寿命的关键设计。这种技术通过动态调节电机与传动部件之间的连接状态,实现了运行过程中的自动平衡,尤其适用于洗衣机、空调压缩机等高频振动的设备。

从结构上看,浮动驱动的核心在于弹性连接装置。传统刚性传动轴容易将电机振动直接传递至整机,而浮动驱动系统则在传动链中加入了缓冲组件。这些组件通常由特殊橡胶材料或液压结构构成,能够吸收80%以上的高频振动能量。例如在高端滚筒洗衣机中,该技术使脱水转速提升至1600转/分钟时,噪音仍能控制在50分贝以下。

维修实践中发现,采用浮动驱动的设备具有三大优势:首先是轴承磨损降低,某品牌空调压缩机的维修周期从3年延长至7年;其次是能耗优化,实测显示冰箱压缩机可节省15%电力消耗;最后是异常状态的自我调节能力,当负载突然增大时,系统会通过位移传感器自动调整传动间隙避免卡死。

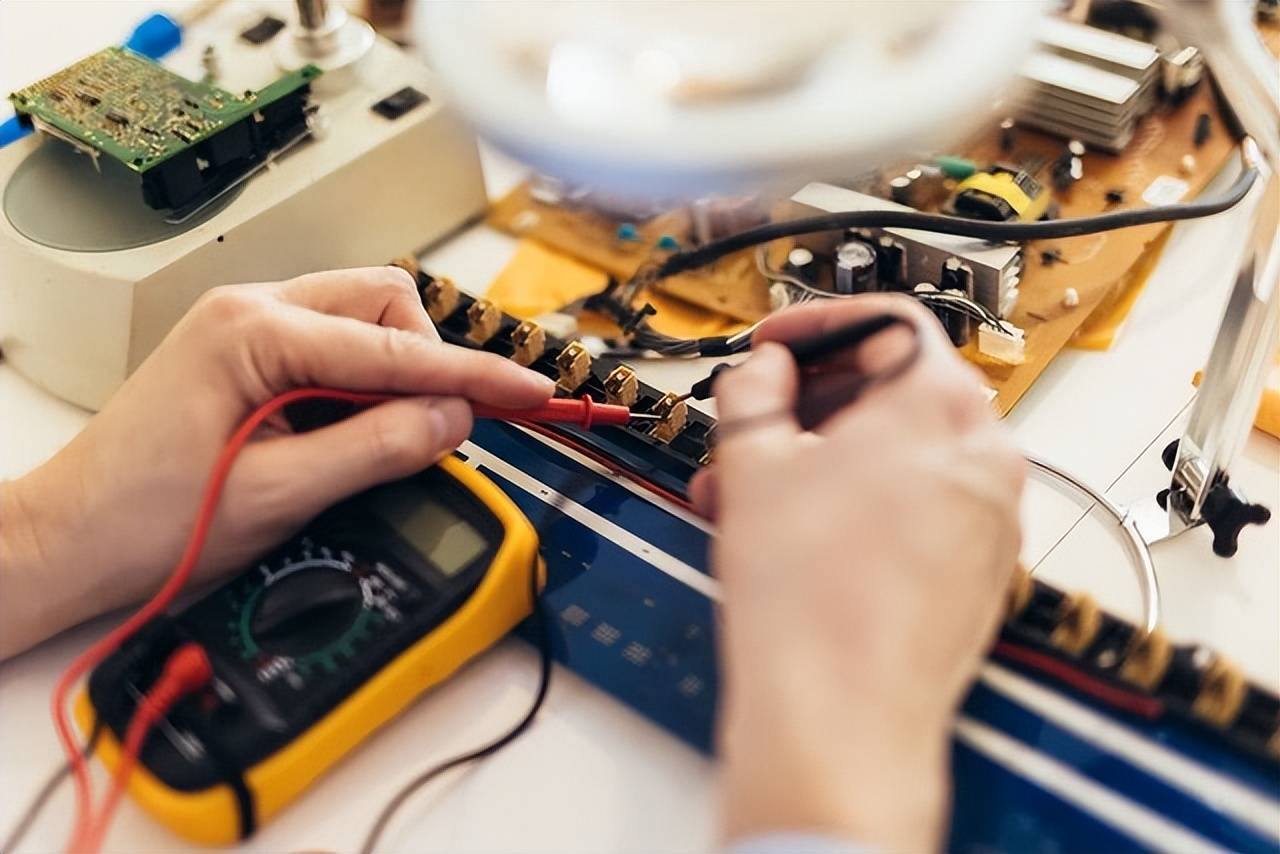

对于维修人员而言,掌握浮动驱动的检测要点至关重要。建议使用示波器监测电机电流波形,正常状态下应呈现平滑的正弦曲线,若出现锯齿状波动则提示缓冲组件失效。拆解维护时需注意多层密封圈的安装顺序,逆向组装会导致液压油泄漏。常见故障包括阻尼材料老化龟裂,更换时应选用原厂标定硬度的配件。

随着物联网技术的发展,新一代智能浮动驱动系统已集成压力反馈模块。这些系统能通过机器学习算法预测设备负载变化,例如在洗衣机衣物分布不均时,提前0.2秒启动平衡校正程序。这种预见性维护将家电故障率降低了40%,标志着机械传动技术正式进入自适应时代。