在商业和工业领域,空调工程机的稳定运行直接影响生产效率和用户体验。与家用空调不同,工程机通常采用多联机或中央空调系统,其售后维保需要结合设备特性与环境条件制定针对性策略。

一、全生命周期维护体系

工程机的设计寿命普遍超过15年,但实际使用中常因粉尘堆积、电压波动等问题导致压缩机损耗。建议建立季度巡检制度,重点检测冷凝器翅片清洁度与冷媒压力值。某连锁酒店案例显示,定期用高压水枪冲洗翅片可使能效比提升12%,同时将管路腐蚀风险降低40%。

二、故障预判技术应用

通过物联网传感器实时监测蒸发器温差、风机转速等20余项参数,可提前14-30天预警潜在故障。例如当冷凝水排水管斜率小于2%时,系统自动推送疏通提醒。某数据中心采用该技术后,意外停机次数从年均6次降至0次。

三、模块化备件管理

针对工程机型号繁杂的特点,建立区域共享备件库能缩短维修周期。将压缩机、电子膨胀阀等核心部件按功率段分类存储,配合二维码溯源系统,可使备件调拨效率提升65%。实践中发现,储备RX系列涡旋式压缩机可覆盖80%的10-30匹机型需求。

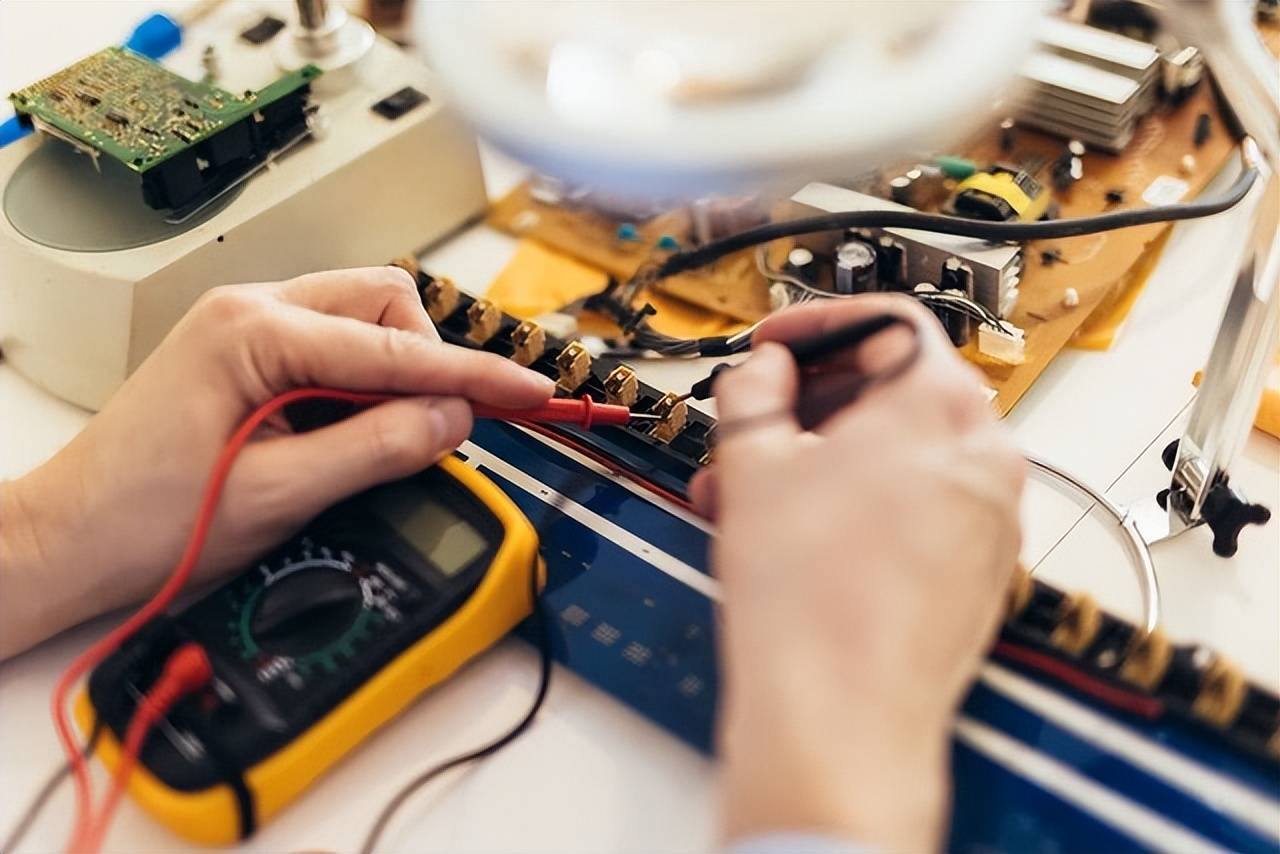

四、人员技能升级路径

售后团队需掌握制冷循环原理图解读、钎焊工艺等专项技能。建议实施\\"理论培训+实机拆解\\"双轨制考核,重点培训变频驱动板检测与冷媒回收操作规范。某维保企业统计显示,经200小时专项训练的技师,其一次修复率从72%提升至91%。

五、客户协同维护机制

编制《设备运行日志模板》,指导用户记录每日开关机时间、异常噪音等数据。当发现室内机出风温度波动超过±1.5℃时,立即启动三级响应流程。某制药企业通过该机制,在洁净车间温控异常初期即锁定电磁阀故障,避免百万级药品污染事故。

当前行业正从被动维修向预测性维护转型,建议企业建立设备健康档案系统,整合历史维修数据与能耗曲线,运用机器学习算法优化维保周期。这不仅能降低30%以上的运维成本,更能通过延长设备生命周期创造可持续价值。