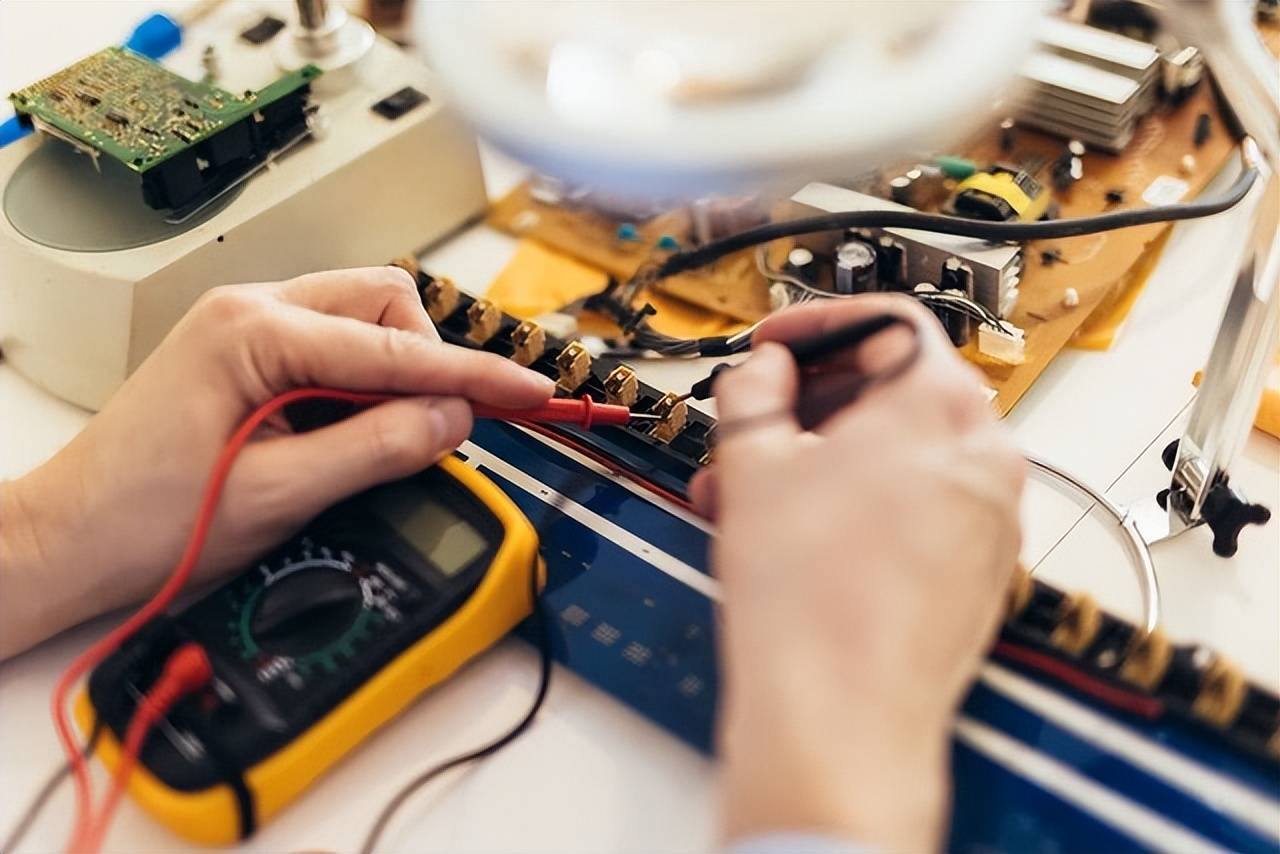

电磁炉突然无法通电的情况时有发生,这种故障往往由多重因素叠加导致。本文将从实际操作角度,分层次讲解如何系统性排查故障点。首先需要准备万用表、十字螺丝刀和绝缘胶布,建议在干燥环境中断开电源后操作。

第一阶段排查外接设备

多数情况下,故障源头并非电磁炉本体。建议优先检查电源插座是否存在接触不良,可用其他电器测试插座通电状态。电源线弯折处容易出现内部断裂,可拆开插头外壳测量零火线电阻值,正常阻值应在0.8-1.2Ω之间。部分机型配备的保险管位于电源线接口处,需拆开底部盖板查看5A/250V玻璃管是否熔断。

第二阶段检测内部电路

拆卸面板螺丝时要注意区分长短规格。主板上的压敏电阻(通常标注MYG或ZNR)在遭遇电压冲击时会呈现短路状态,该元件烧毁时往往伴随焦糊味。功率管(IGBT)的检测需将万用表调至二极管档,正常状态下C-E极正向压降为0.3-0.7V,反向应显示无穷大。整流桥堆的四个引脚需两两交叉测量,任一方向导通都表明元件击穿。

第三级故障深度处理

当上述元件均正常时,应重点检查LM339比较器芯片。该IC控制着整机的工作逻辑,可用示波器检测各脚输出波形。电源模块中的18V/5V稳压电路异常会导致控制板失电,需测量7805三端稳压器的输入输出电压。个别机型存在程序芯片故障,此时需联系厂家获取专用烧录工具。

维修过程中需特别注意:高压电容存储的余电可能超过300V,拆卸前必须用10W电阻放电。更换功率元件时要均匀涂抹导热硅脂,确保散热片接触面达到80%以上覆盖率。组装完成后建议使用隔离变压器进行首次通电测试。

若经过上述步骤仍无法排除故障,建议携带设备至品牌授权网点检修。部分主板采用灌封工艺,非专业拆解可能造成电路板永久损伤。保留维修过程中的替换零件有助于技术人员快速判断故障成因。