当空调外机突然停止运转且面板显示\\"F0\\"代码时,多数用户会陷入焦虑。这种故障通常指向制冷剂相关异常,但具体成因需要系统排查。以下是可能引发该故障的五大核心原因及应对方案:

1. 制冷剂异常状态

制冷剂压力不足或泄漏是F0代码最常见诱因。可通过压力表检测系统压力,正常制冷模式下低压侧压力应维持在0.4-0.6MPa区间。若压力低于0.3MPa,需立即进行检漏操作,重点检查铜管焊接点、阀门接口等易泄漏部位。使用电子检漏仪时,建议将灵敏度调至5g/年泄漏量标准。

2. 温度传感系统故障

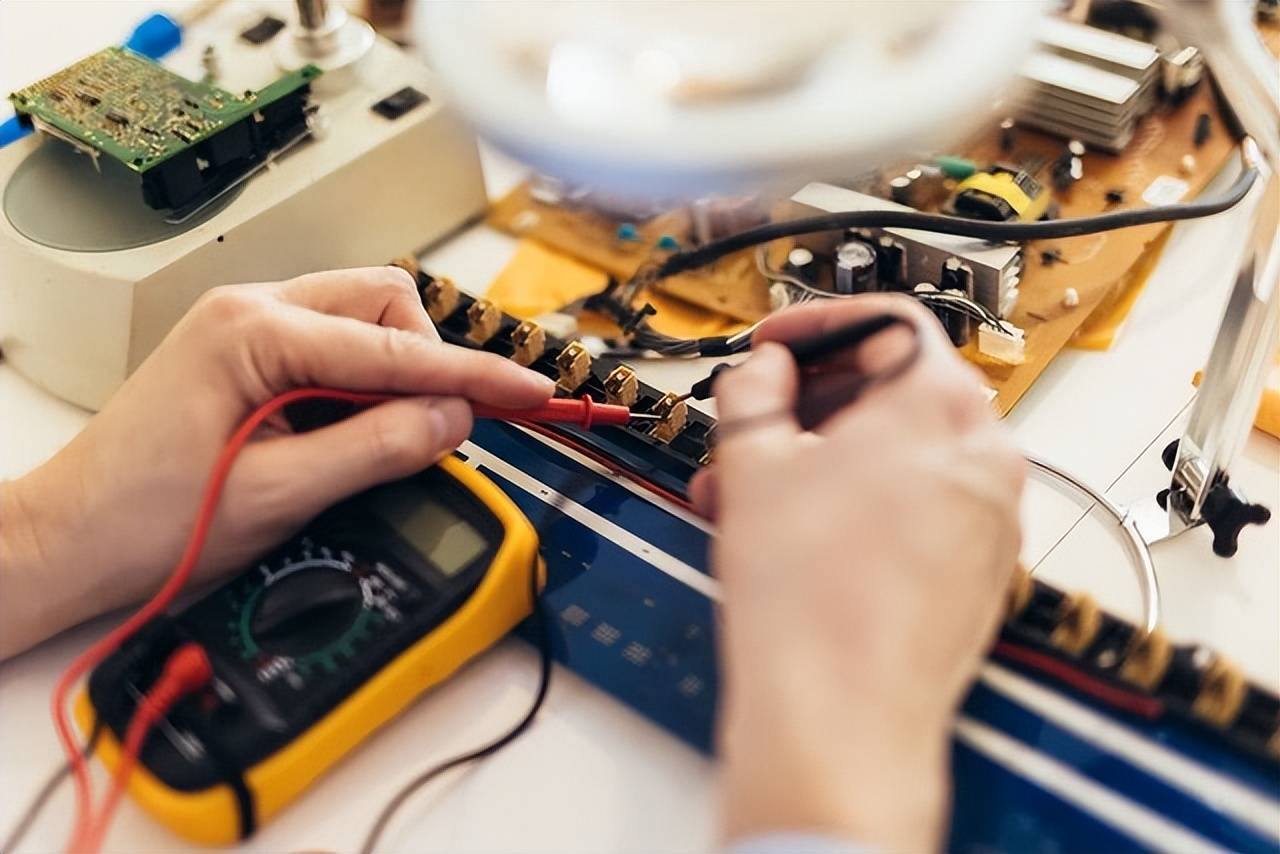

蒸发器/冷凝器温度传感器异常会导致控制系统误判。使用万用表测量传感器阻值,常温(25℃)时正常阻值应在5-15kΩ范围内。若阻值偏离超过20%,需更换传感器。安装时注意防潮处理,避免冷凝水侵蚀导致二次故障。

3. 外机热交换障碍

长期未清洗的冷凝器积尘会显著降低热交换效率。建议使用专用翅片清洗剂配合高压水枪(压力≤3MPa)进行深度清洁。清理后检查风扇电机轴承润滑状态,确保转速达到铭牌标称值的±10%范围内。

4. 电子膨胀阀异常

阀体卡滞或线圈故障会引发制冷剂流量失控。检测时先测量线圈电阻,正常值应为30-50Ω(不同机型有差异)。手动调节阀杆应有均匀阻尼感,若出现卡涩需更换整个阀体组件。

5. 主控板信号紊乱

检查主板供电电压是否稳定在220V±10%范围内,用示波器观察通讯信号波形是否完整。重点检测光耦元件(如PC817)输入输出特性,老化元件会导致信号传输失真。建议使用原厂控制板进行替换测试。

维修过程中需严格遵循安全规范:切断电源后等待5分钟以上再进行电容放电操作;制冷剂回收必须使用认证的回收设备;涉及电气元件更换时,确保新件参数与原始设计完全匹配。建议每季度进行预防性维护,包括管路压力检测、电气连接紧固度检查等,可将此类故障发生率降低70%以上。