在制冷设备维修中,膨胀阀作为核心控制元件,其工作状态直接影响着整个系统的制冷效率。由于阀体内部结构精密且工况复杂,普通用户往往难以准确判断其是否失效。以下从五个维度展开分析,帮助技术人员进行精准诊断。

首先观察蒸发器的结霜状态。正常工作的膨胀阀会使蒸发器表面均匀结霜,若出现前半段结霜后半段干燥,或整体结霜过厚现象,往往提示阀体存在节流过小或堵塞问题。此时需配合温度计测量蒸发器进出口温差,正常情况下应有8-12℃梯度,若温差低于5℃则需重点排查阀芯组件。

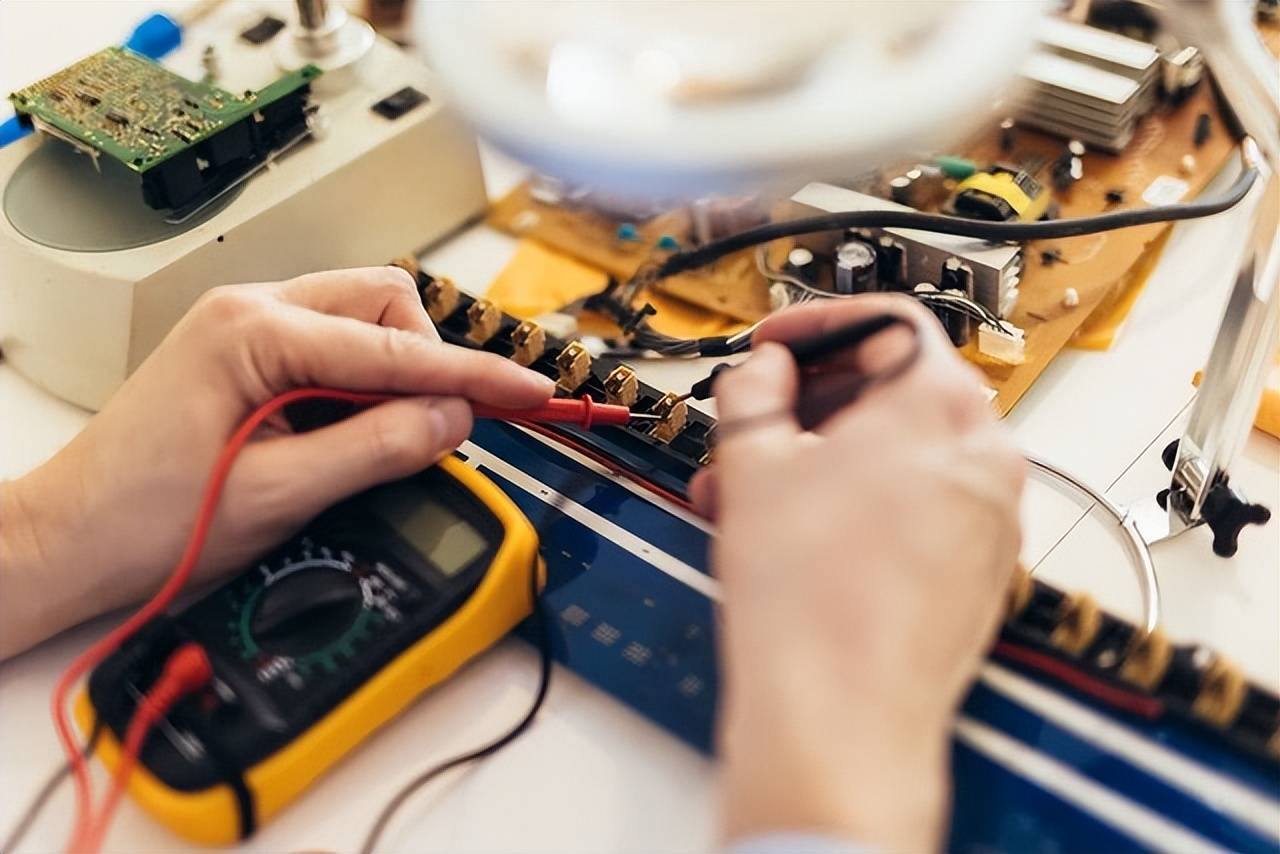

压力检测是最直接的诊断手段。连接高低压复合表后,启动压缩机运行15分钟。标准工况下,R22制冷剂系统的高压侧压力应为1.5-1.8MPa,低压侧0.45-0.6MPa。当高压异常升高且低压明显偏低时,可能是膨胀阀开度过小导致制冷剂流量不足;反之若高低压均偏低,则考虑阀体堵塞或感温包失效。

阀体表面状态也能提供重要线索。正常运行时膨胀阀体应保持干燥,若阀体下半部出现结冰或凝露,通常说明存在制冷剂泄漏或油堵现象。使用红外测温仪检测阀体温度分布,正常工况下阀体前后应有明显温差,若温度趋于一致则提示阀芯卡死在开启位置。

听觉辅助判断有时能发现隐蔽故障。将听诊器接触阀体,正常工作时应有持续稳定的\\"嘶嘶\\"节流声。若出现断续的气流声或完全静音,往往伴随阀芯磨损或滤网堵塞。值得注意的是,当系统存在冰堵时,声音会呈现周期性强弱变化特征。

对于采用外平衡管的膨胀阀,还需检测平衡管压力是否正常。断开平衡管连接后,若系统压力迅速上升且制冷效果改善,说明阀体内部平衡孔堵塞。这种情况常见于使用三年以上的设备,多由冷冻油碳化沉积引起,可通过专用清洗剂配合超声波清洗设备处理。

经验表明,约40%的膨胀阀故障实际由安装不当引起。维修时应重点检查感温包固定位置是否紧密贴合回气管,包扎材料是否采用专用保温层。对于变排量压缩机系统,还需用示波器检测控制电压波形,排除电子膨胀阀驱动模块故障的可能性。

当遇到难以判定的疑难故障时,可采用替换法进行验证。准备同型号阀体接入系统后,保持相同工况运行20分钟,对比高低压参数及制冷剂流速。需注意新阀安装前必须进行抽真空处理,且应根据系统容量精确调整过热度设定值,避免因匹配不当造成二次故障。

最后需要强调的是,约15%的膨胀阀故障伴随其他部件异常。维修完成后应全面检测压缩机绕组阻值、冷凝器散热效率及制冷剂纯度,特别是对于返修设备,必须使用电子检漏仪对全系统进行保压测试,确保故障彻底排除。通过上述多维度的综合判断,可有效提升膨胀阀故障诊断的准确率。