更换冰箱压缩机是制冷设备维修中的核心技术,需要维修人员具备扎实的理论基础和丰富的实操经验。本文将从八个维度剖析压缩机更换的核心要点,帮助从业者规避常见技术风险。

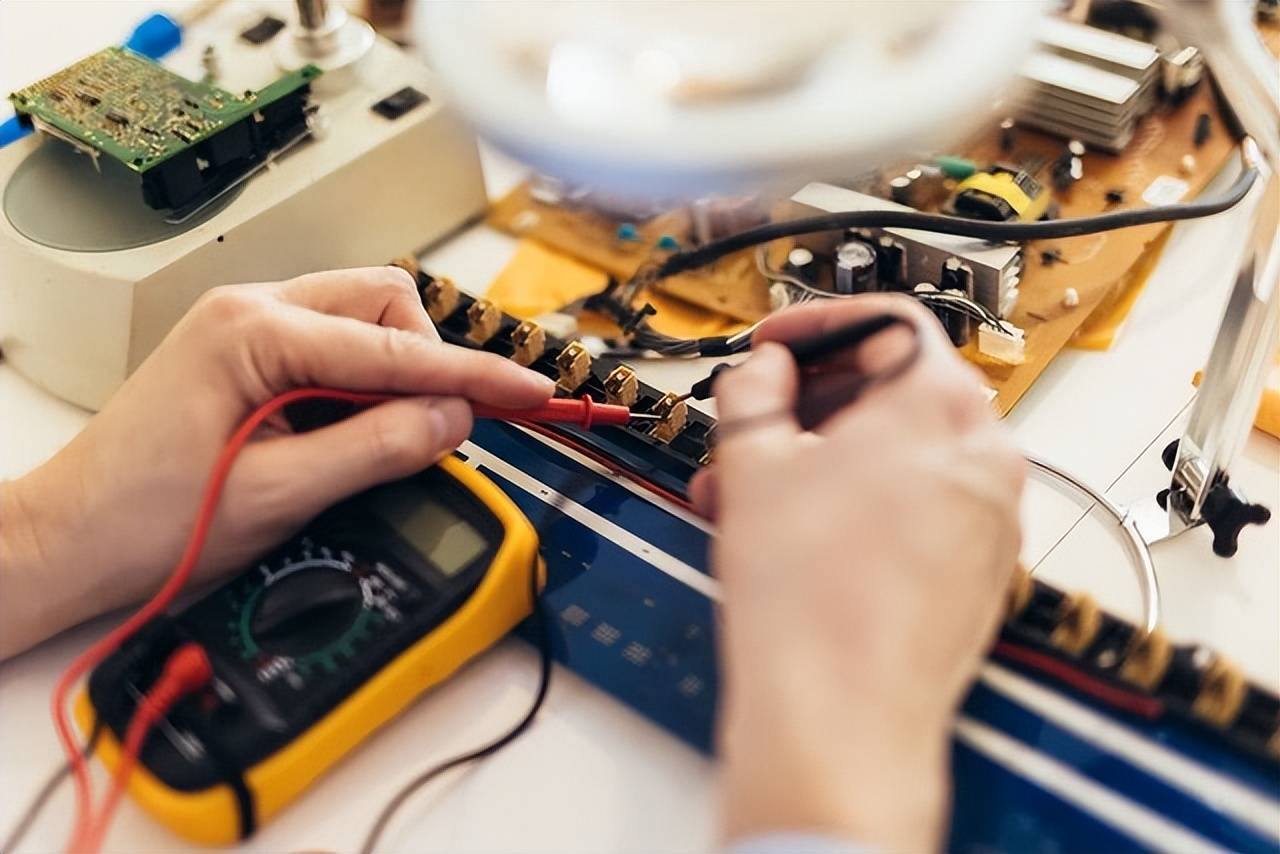

首先必须严格执行断电操作规范。在拆卸旧压缩机前,不仅要关闭电源开关,更要彻底拔除电源插头。部分老式冰箱存在电容蓄电情况,建议使用万用表检测线路残余电压,确保设备完全放电。部分进口机型配备电子锁装置,需参照服务手册解除安全锁定。

压缩机型号匹配是决定维修成败的关键因素。技术人员需要核对原机铭牌参数,重点关注制冷量(W)、匹数(HP)、制冷剂类型(R134a/R600a)三项核心指标。某品牌对开门冰箱曾因误用R600a压缩机替换R134a机型,导致制冷剂循环系统压力异常,引发毛细管爆裂事故。建议建立品牌压缩机数据库,收录各型号适配参数。

焊接工艺直接影响系统气密性。铜管切割需使用专业割管器,确保切口平整无毛刺。焊接时推荐采用磷铜焊条,配合氮气保护焊技术,可有效防止氧化层形成。某维修站统计数据显示,未使用氮气保护的焊接点泄漏率高达37%,而规范操作可将泄漏率控制在3%以下。焊接完成后必须进行24小时保压测试,建议采用分段保压法:先对高压侧保压2.5MPa,再对低压侧保压1.2MPa。

抽真空环节常被忽视却至关重要。双级真空泵运行时间不应少于45分钟,对于采用R600a制冷剂的系统,建议延长至60分钟。某实验室测试表明,残留水分超过100ppm会导致冷冻油酸化,压缩机寿命缩短60%以上。抽真空时应同步启动压缩机预热程序,将绕组温度提升至50℃以上,有利于系统水分蒸发。

制冷剂充注需要精确计量。以R134a为例,充注量误差应控制在±5g范围内。建议使用电子秤配合定量加注设备,避免凭经验估算。某案例显示,过量充注10g R600a导致蒸发器结霜异常,能耗增加25%。充注完成后需监测高低压表数值,正常运行时低压应在0.02-0.05MPa,高压1.2-1.5MPa区间波动。

系统清洁度直接影响压缩机寿命。更换时应彻底清洗冷凝器、蒸发器管路,推荐使用RX-11清洗剂配合氮气吹扫。某品牌售后数据显示,未进行系统清洗的返修率是规范操作的3.8倍。同时要更换干燥过滤器,安装前需用火焰烘烤新过滤器至80℃激活分子筛。

调试阶段建议采用阶梯式测试法:首次运行10分钟后停机20分钟,重复三次后再连续运行。用红外测温仪监测压缩机壳体温度,正常值应低于90℃。某维修案例中,因未进行阶梯测试,新压缩机连续运转导致绕组过热短路。

后期维护需指导用户观察压缩机启停周期,正常应为8-12次/日。建议每季度清理冷凝器灰尘,保持后背离墙10cm以上通风空间。定期检查门封条密封性,可用纸币测试法:关门后纸币应难以抽动。

通过以上技术要点的严格执行,可将压缩机更换成功率提升至98%以上,显著降低返修风险。维修人员应建立完整的施工档案,记录每次维修的工艺参数,为后续维护提供数据支持。