在工业自动化领域,法那科数控系统因其高精度和稳定性备受青睐,但操作过程中偶尔会遇到\\"找不到PMCLAD\\"的报错提示。本文将从设备维护人员的实操经验出发,深入剖析该故障的成因链。

第一层故障排查应从参数配置着手。PMCLAD作为PMC参数的重要载体,其显示异常往往与CNC参数设置存在直接关联。建议先进入SYSTEM→PMC维护界面,检查PMC参数是否完整加载。若发现参数区存在空白项,可能是上次断电时未完成参数保存导致的数据丢失。此时需要重新导入备份参数文件,特别注意梯形图程序与PMC地址的对应关系。

第二层需排查软件版本兼容性。当系统升级后出现PMCLAD缺失,极可能是新旧版本PMC程序不匹配所致。例如i系列控制器升级到30i型号时,原有的PMC-SA1程序需转换为PMC-SB7格式才能正常识别。操作时应使用FANUC LADDER III软件进行格式转换,并注意保留原程序的注释信息。

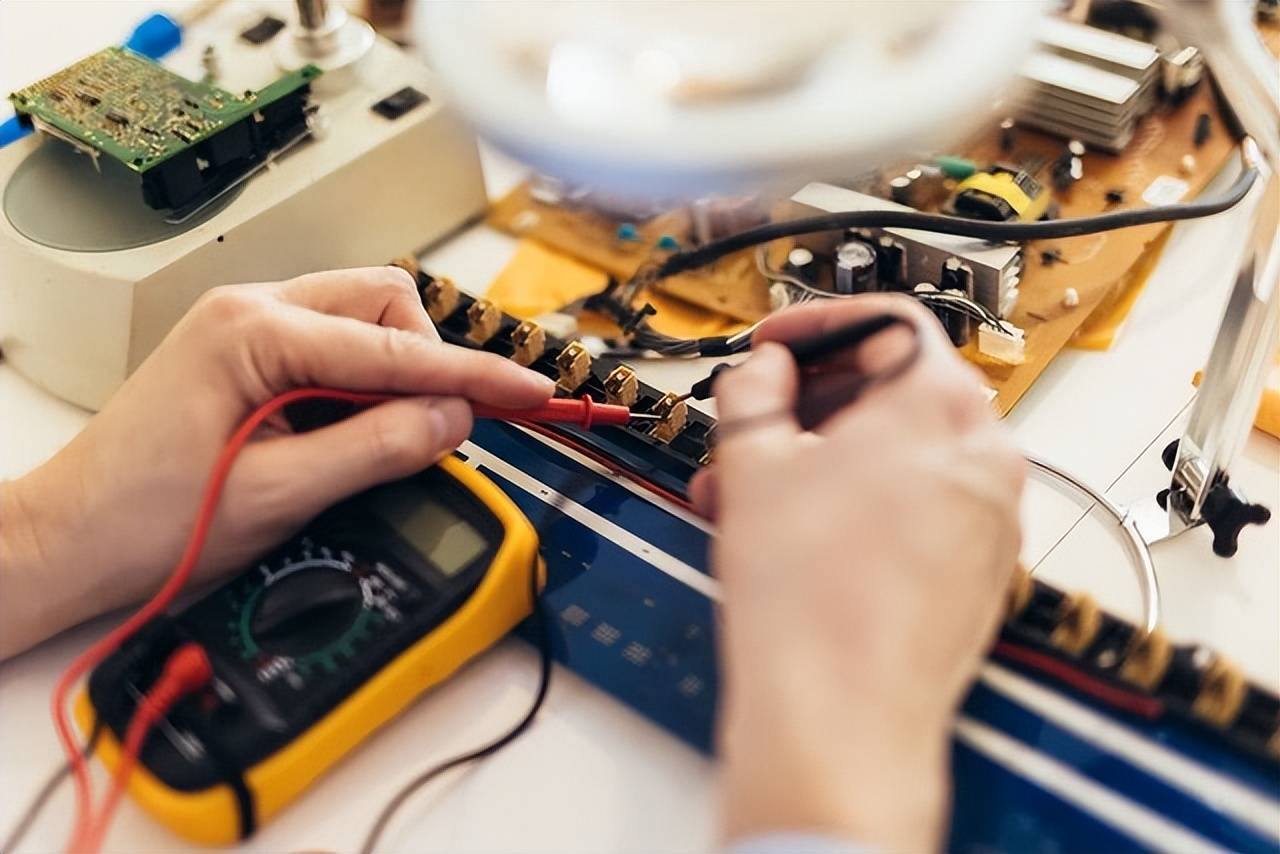

硬件连接异常是第三大诱因。重点检查I/O模块的物理连接状态,特别是JD1A/JD1B接口的紧固情况。曾有机床因分线器接触不良导致PMC信号中断,用万用表测量各端子电压时发现24V电源存在0.5V的压降波动。更换带屏蔽层的专用连接线后,PMCLAD显示恢复正常。

系统文件损坏也不容忽视。长期运行的设备可能因存储介质老化导致PMC程序区出现坏道。建议定期执行存储器诊断功能(MDI模式下输入M9006),当检测到红色报警代码时,应立即备份SRAM数据并更换FROM芯片。对于FSSB总线系统,还需同步检查轴卡与主板的通信质量。

操作层面的失误同样可能触发该故障。常见情况包括:在编辑梯形图时误删LAD文件头、未关闭写保护开关进行在线修改、或同时运行多个后台任务导致程序加载中断。规范的操作流程要求每次修改前必须创建还原点,并使用PMC信号追踪功能验证修改效果。

预防性维护方面,建议建立季度维护清单:每月清洁控制柜滤网,每季度备份PMC参数,每年检测存储介质健康度。对于使用超过5年的设备,可考虑提前更换FROM电池并重写系统固件。通过建立完善的维护档案,能有效降低PMCLAD相关故障的发生概率。

当遇到复杂疑难时,可尝试组合诊断法:先冷启动清除临时错误,再逐项加载PMC模块,同时观察诊断画面G地址的实时变化。这种方法曾帮助某汽车零部件厂商定位到罕见的电磁干扰问题,最终通过加装信号隔离器彻底解决PMCLAD时有时无的故障。