温感调试是确保温度传感器精准工作的核心环节。在工业设备、家用电器等场景中,若传感器检测值偏离实际温度,可能导致系统异常运行甚至故障。测试过程中,需结合环境条件与设备特性,分阶段验证传感器的灵敏度和稳定性。

1. 基础校准与初始状态确认

调试前,需将温度传感器与标准温度计置于同一恒温环境中(如恒温箱),记录两者在25℃、50℃、75℃等关键节点的读数差异。若偏差超过±0.5℃,需优先检查传感器供电电压是否稳定。例如,某型号热敏电阻在12V供电时,允许误差范围更小,而电压波动可能导致线性输出异常。

2. 动态响应测试

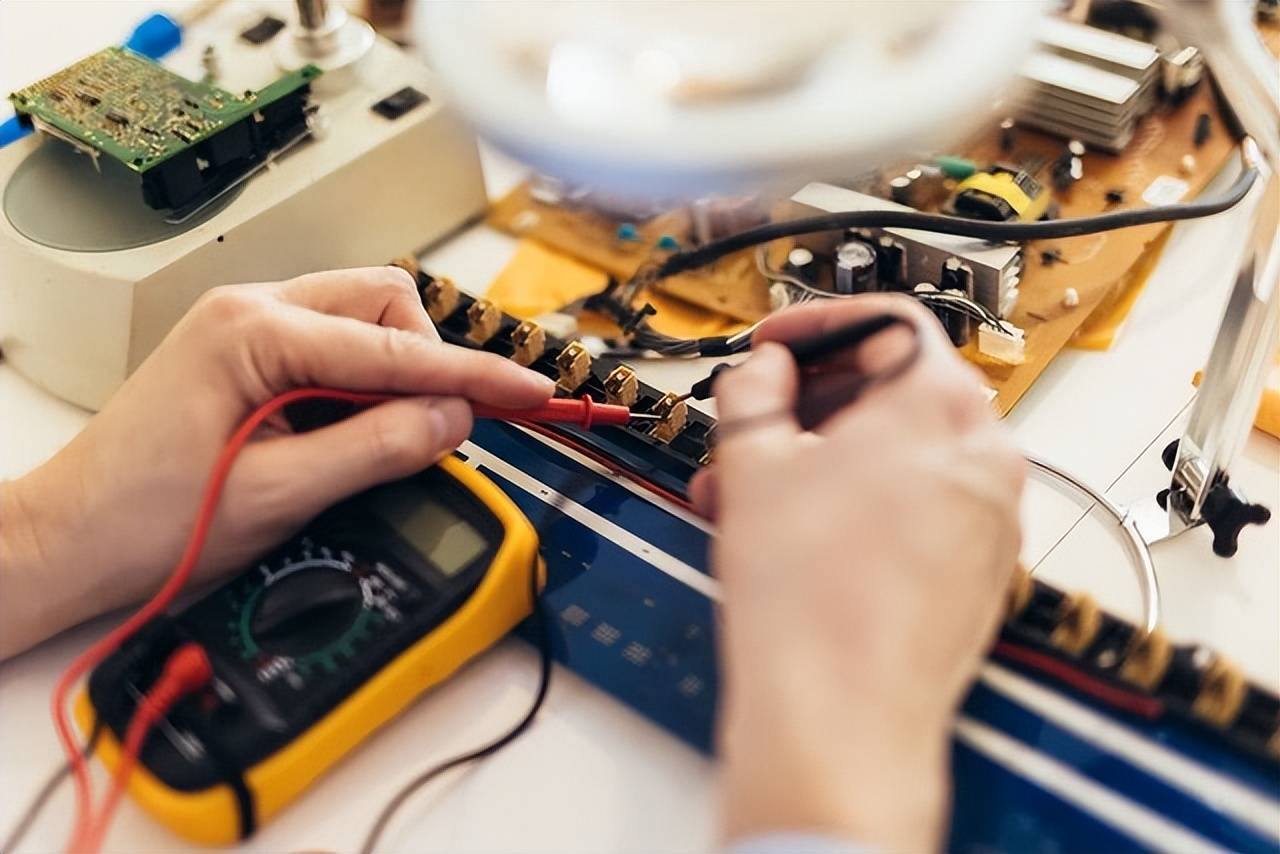

通过快速改变环境温度(如用热风枪或冰水浴),观察传感器从低温到高温的响应时间。以冰箱压缩机温控为例,传感器应在30秒内检测到蒸发器温度变化。若延迟超过1分钟,可能因传感器封装材料导热性不足或电路板滤波电容老化导致信号滞后。此时需用万用表测量信号输出波形,排除电路干扰。

3. 极限环境模拟

高温测试时,建议将传感器置于120℃烘箱中持续2小时,每15分钟记录一次数据。曾有机床油温监测案例显示,某陶瓷封装传感器在超过150℃时出现非线性漂移,需重新选择PT100铂电阻替代。低温测试则需关注-40℃下的绝缘性能,防止结露引发短路。

4. 长期稳定性验证

安装调试后,需连续运行设备72小时并采集数据。某中央空调项目中发现,部分传感器在连续工作48小时后因热应力积累产生0.3℃偏移。此类问题可通过分段式校准解决:将量程划分为多个区间,分别设置补偿系数。

5. 现场干扰排查

实际应用中,电磁干扰(如变频器)可能影响传感器信号。测试时可使用屏蔽双绞线连接,并在信号端并联0.1μF电容滤除高频噪声。某实验室烘箱调试案例表明,接地不良导致温度读数跳变2℃,重新布置接地线后恢复正常。

测试完成后,需编制包含原始数据、修正参数及环境条件的报告。建议每季度复检传感器精度,特别是应用于医疗灭菌设备等关键场景时,累计运行2000小时后必须重新校准。通过系统性测试流程,可最大限度提升温感系统的可靠性。