在空调维修实践中,制冷剂充注前的系统排空工序常被新手忽视,这个环节直接影响设备运行效率和寿命。当制冷管路存在0.1MPa残留压力时,会形成约15%的无效容积,这不仅稀释新充注的冷媒浓度,更会导致压缩机负荷异常升高。

维修人员需特别注意三类常见污染源:氮气试压残留、焊接产生的氧化皮屑、潮湿环境侵入的水蒸气。其中水分子与R410A冷媒混合后生成的酸性物质,会在三个月内逐步腐蚀铜管焊缝。某品牌多联机案例显示,未彻底排空的系统在运行2000小时后,压缩机润滑油酸值超标3倍,最终导致轴承卡死。

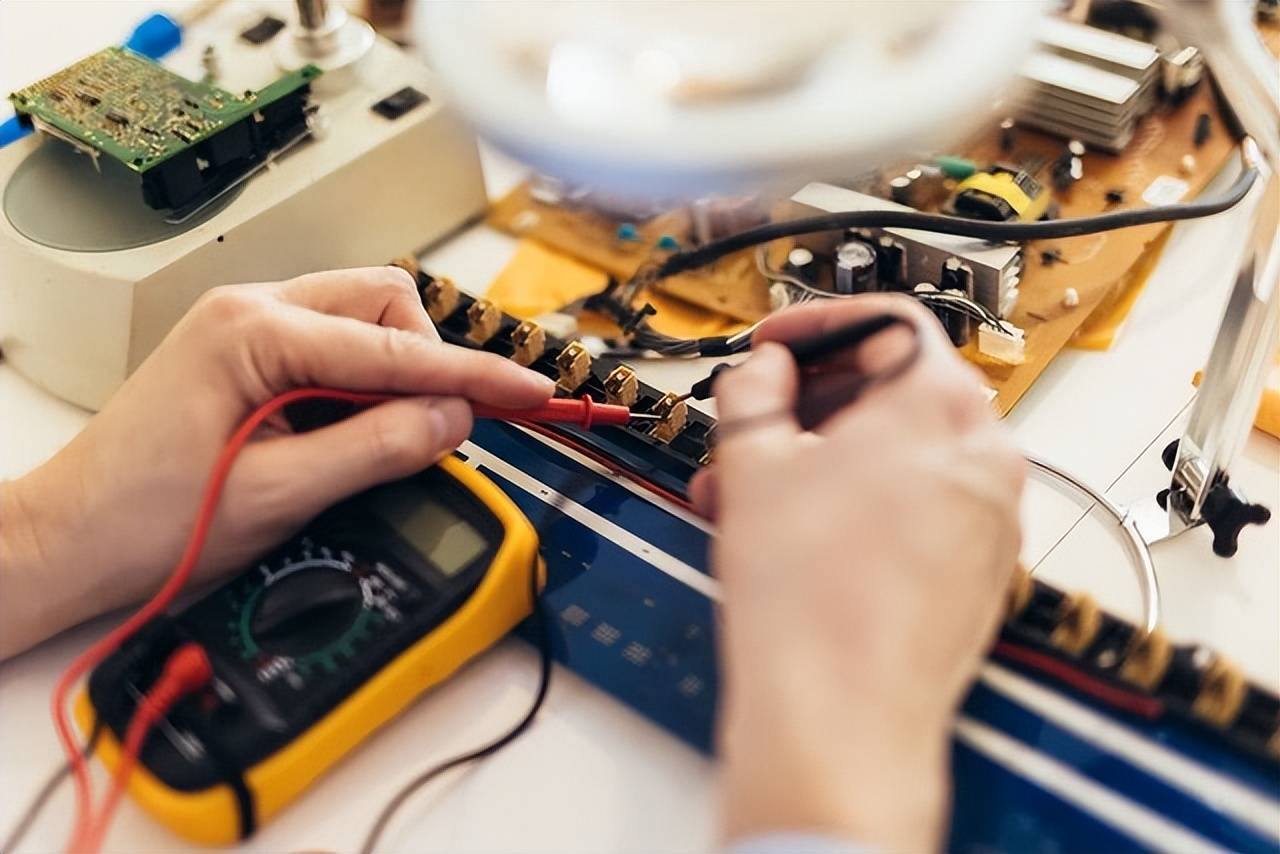

规范排空应遵循三阶段操作法。首先连接双表阀组,将蓝色软管接真空泵,保持红色接口开放。启动设备后观察压力表指针,当汞柱降至-0.1MPa时持续抽吸不少于40分钟。对于R32这类易燃工质,必须使用防爆型真空泵,并在操作区域设置气体浓度报警器。

经验丰富的技师会通过三项指标验证排空效果:听诊毛细管节流声是否清脆,观察视液镜气泡消失时间,测量运行电流与额定值偏差不超过5%。冬季施工时建议采用热氮吹扫法,将管路温度提升至35℃以上,能有效排除附着在管壁的微量水分。

特殊情况下需灵活处理:当遇到无检修阀的老式机组,可采用分段抽真空法,先处理冷凝器段再处理蒸发器段;对于含有储液罐的系统,应在抽真空过程中反复启停压缩机3-5次;维修窗结霜现象表明系统存有空气,必须重新进行气密性检测。

安全规范要求全程佩戴防护面罩,处理混合冷媒时禁止使用明火检漏。完工后务必填写维修档案,记录初始低压压力、环境温湿度等参数,这些数据对后期故障分析具有重要参考价值。规范的排空工序能使制冷效率提升22%,设备寿命延长3-5年,是衡量维修质量的核心指标之一。