很多维修师傅在检测空调时会发现,压缩机停止运行后的系统压力值会直接影响故障判断。这个数值既不能简单套用标准参数,也不能完全依赖经验估算,需要结合停机时间、环境温度、制冷剂类型综合分析。

压力变化的底层逻辑

空调停机瞬间,高低压区尚未完全平衡,此时压力表读数会短暂维持运行状态数值。随着时间推移,系统内部逐渐形成新的热力学平衡,这个过程通常需要15-30分钟。R22制冷剂系统在常温25℃环境下,平衡压力约为0.8-1.0MPa,而R410A系统因混合制冷剂特性,平衡压力可能达到1.5-1.8MPa。

异常压力的排查方向

当实测压力偏离正常范围时,首先要排除温度干扰。比如夏季高温天气,停机后压力可能虚高0.2-0.3MPa。若压力持续低于0.6MPa(R22系统),需检查是否存在冷媒泄漏或压缩机阀片闭合不严。相反,压力异常升高往往伴随冷凝器堵塞或系统混入不凝性气体。

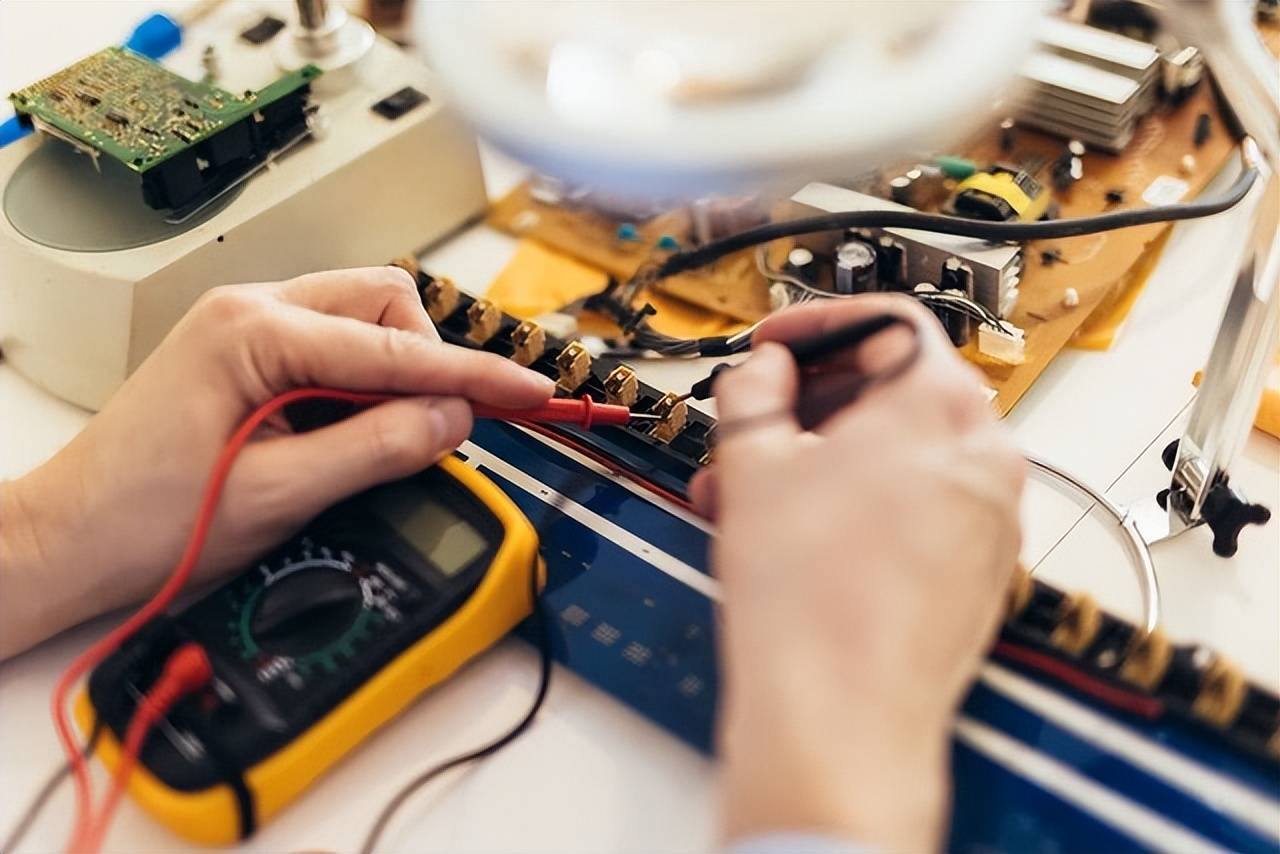

实战检测技巧

使用双表阀组同步监测高低压侧

记录停机后每5分钟的压力变化曲线

对比压缩机壳体温度与压力对应关系

某次检修案例显示,某变频空调停机2小时后压力仍维持在1.2MPa(R32制冷剂),最终查明是电子膨胀阀卡滞导致制冷剂截留。这种非线性压力变化需要结合电路检测才能准确定位故障。

安全操作要点

拆卸压力表前必须确认系统完全泄压,特别是R32等易燃制冷剂系统。建议在压力稳定后,通过三通阀缓慢释放压力,避免剧烈压差导致密封件损坏。冬季检测时要注意润滑油黏度对压力读数的影响,必要时可采用热风枪对压力传感器部位进行局部加热。

压力检测只是故障诊断的切入点,真正的高手会结合电流波形、管路温度、运行噪音等多维度数据交叉验证。建议建立自己的检测数据库,记录不同品牌、不同工况下的压力特征值,这对提升维修效率有显著帮助。