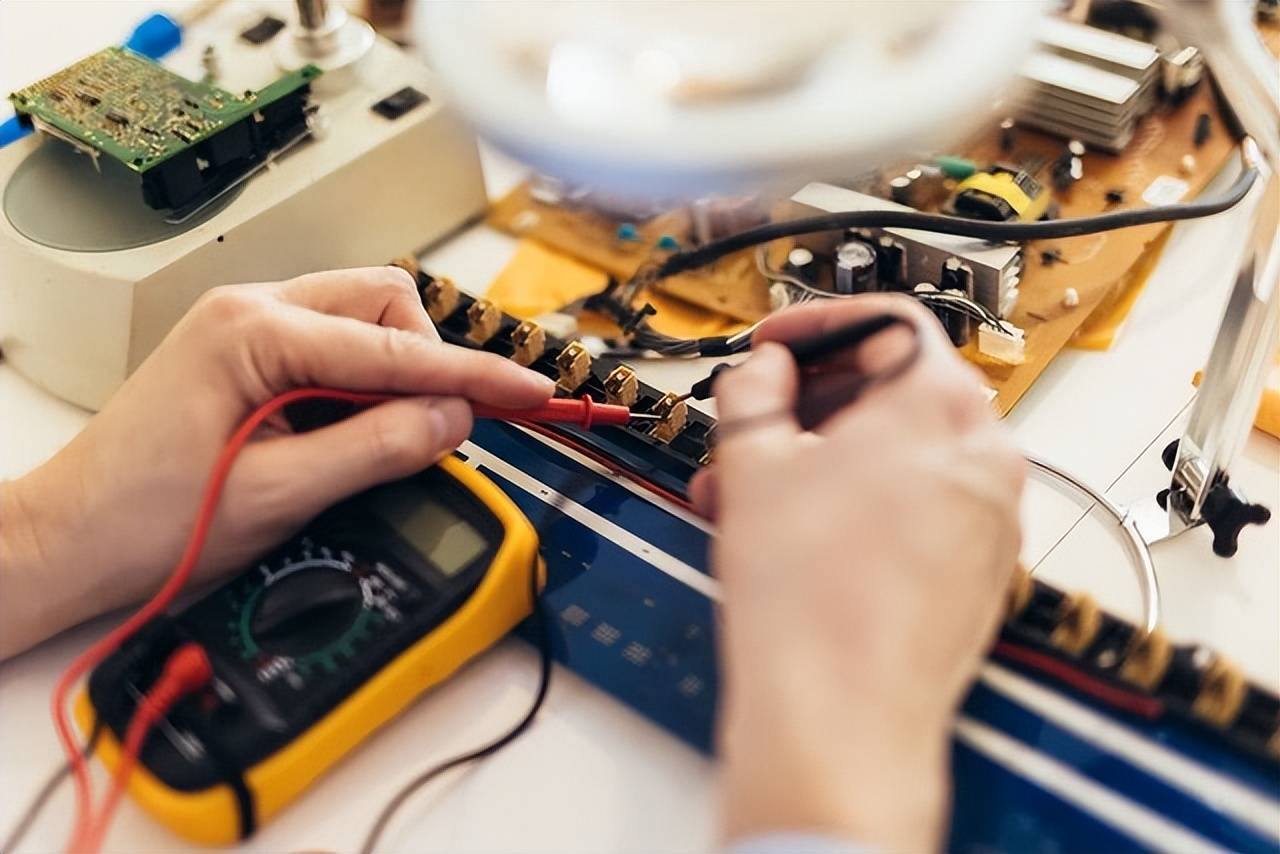

焊接压缩机管路是制冷设备维修中的核心技术,直接影响设备使用寿命和制冷效率。本文基于二十年现场维修经验,总结出三个核心要点与两项关键检测指标。

焊接前的预处理

首先用砂纸打磨铜管焊接部位,去除氧化层至呈现金属原色,管口内外壁需同步处理。采用专用扩管器将待焊接管口扩成喇叭状,确保与接管形成0.1-0.3mm的精密间隙。建议使用无水乙醇配合无纺布进行二次清洁,特别注意不能残留纤维杂质。

焊接工艺控制

选用中性火焰的氧焊枪,调节氧气与液化气比例至1:3。焊枪与管体保持45度夹角,先对主管道进行圆周预热,当铜管呈现暗红色(约400℃)时,将磷铜焊条(BCu91PAg)或银基焊料贴近焊缝。重点观察焊料流动状态,当液态金属自然填满间隙后立即移开火源。注意焊接时间控制在8秒内,避免铜管晶间腐蚀。

焊后处理规范

自然冷却过程中禁止触碰焊接部位,待温度降至60℃以下再进行气密性检测。推荐使用氮气保压法,加压至2.5MPa维持24小时。日常维修可采用肥皂水检漏,重点检查焊口圆周是否连续均匀冒泡。

安全注意事项

作业现场必须配备二氧化碳灭火器,保持通风避免磷化氢气体聚集。焊接时应佩戴防紫外线护目镜,铜管受热产生的氧化铜粉尘需用专用口罩防护。特别注意R290等易燃冷媒系统,必须彻底排空冷媒后才能动火。

典型故障排除

遇到虚焊情况时,需完全清除旧焊料重新施焊。若发现砂眼渗漏,可采用低温铝焊进行补焊。对于毛细管与储液器的异种金属焊接,建议使用含银35%的焊料并配合专用助焊剂。维修完成后务必进行48小时带负荷试运行,监测高低压参数是否稳定。