蓄电池作为电力系统的核心部件,其健康状况直接影响设备运行。掌握万用表检测技巧,能快速判断电池状态,避免因电量不足导致的突发故障。本文将通过实测案例,讲解从工具准备到结果判读的全流程操作要点。

第一步:检测前准备

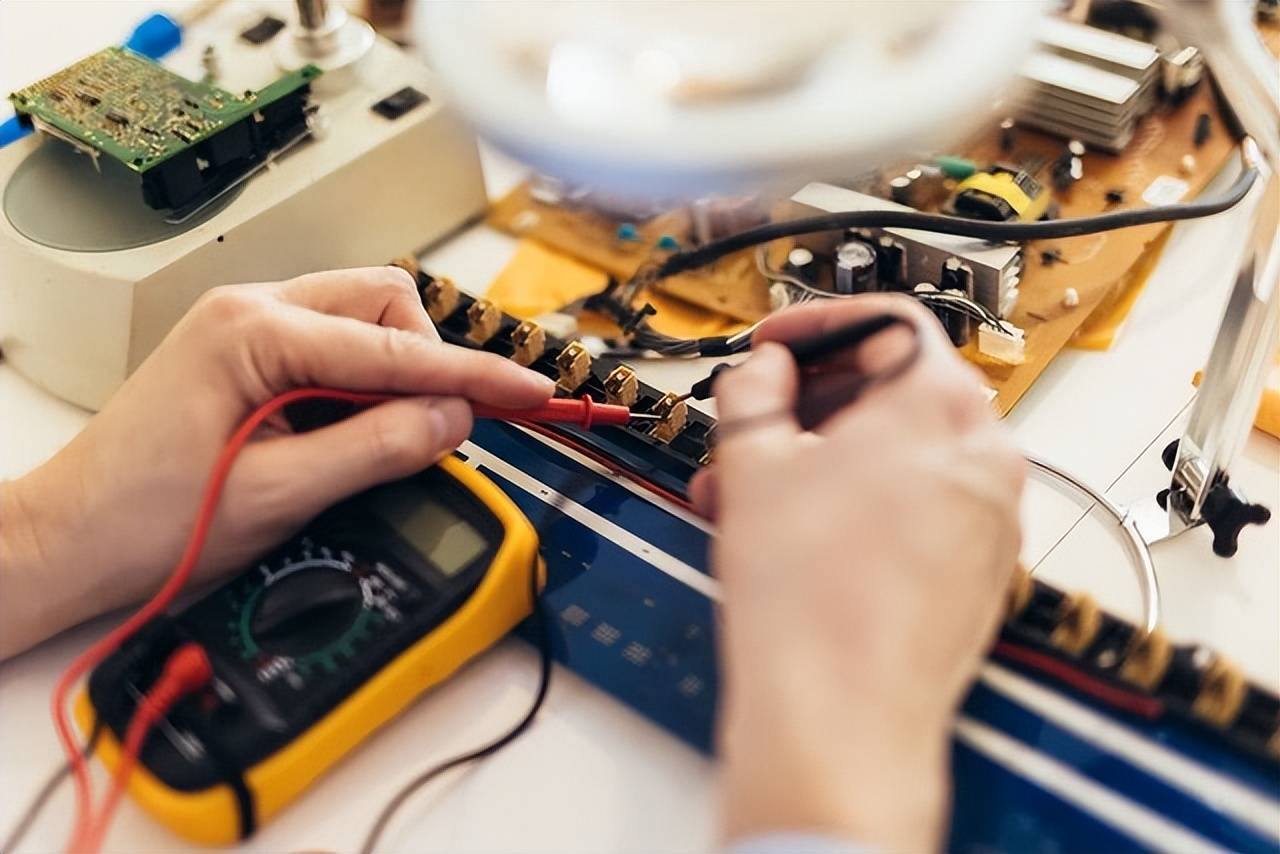

选择精度0.5级以上的数字万用表,建议配备鳄鱼夹测试线。检测前需佩戴绝缘手套,清除电极柱氧化物。特别注意:测量前静置电池2小时以上,消除表面电荷干扰。

第二步:档位设置技巧

将旋钮转至直流电压档(DCV),量程选择20V档位。部分老式指针表需注意极性标识,数字表可自动识别。若测量12V蓄电池,切勿选择200V量程,否则会降低测量精度。

第三步:表笔连接规范

红色表笔接正极(+)柱,黑色表笔接负极(-)柱。接触不良会导致读数波动,建议用鳄鱼夹固定。曾遇维修案例:某车主误将表笔反接,显示负电压误判电池故障,实为操作失误。

电压值解读标准

12V电池:空载电压12.6-12.8V为健康状态

24V系统:测量值低于23V需立即充电

放电测试:启动设备时电压降不应超过2V

特别注意:环境温度每下降1℃,电压会降低0.003V/单体。

进阶诊断方法

负载测试时并联电压表,观察带载电压变化。容量衰减的电池会出现\\"虚电压\\"现象:空载显示正常,加载后电压骤降。建议每月检测1次,建立电压变化曲线,可提前3个月预判电池寿命。

安全注意事项

严禁在充电过程中测量,电解液泄漏需立即用碳酸氢钠溶液中和。检测电动车电池组时,需先断开串联线路,逐个测量单体电压。经验表明,组内单体压差超过0.3V时,整组电池面临报废风险。

常见误判分析

电压正常但容量不足:极板硫化导致内阻增大

静态电压偏低:可能存在寄生放电回路

新旧电池混用:加速整体性能衰减

建议配合内阻测试仪进行交叉验证,提高诊断准确率。

通过系统化检测流程,可延长电池使用寿命20%以上。记录每次检测数据,建立设备电源档案,是实现预防性维护的关键。实际操作中需结合具体设备参数,灵活调整判断标准。