高压包作为显像设备中的核心组件,其脚位功能的准确判断直接影响维修效率与设备安全性。本文将从实际维修经验出发,系统阐述高压包脚位的识别方法与检测要点。

高压包脚位通常呈现环形或直线排列,不同型号的引脚数量存在差异。常见规格包含8脚、10脚及12脚结构,其中接地脚与高压输出脚的定位尤为关键。维修人员可借助设备原厂电路图比对引脚编号,通常印刷在高压包基板侧面的数字标记对应具体功能。若无原始资料,可通过万用表阻抗测量法进行判别:接地脚对金属外壳导通电阻值为零,高压输出脚与显像管连接端存在兆欧级阻值。

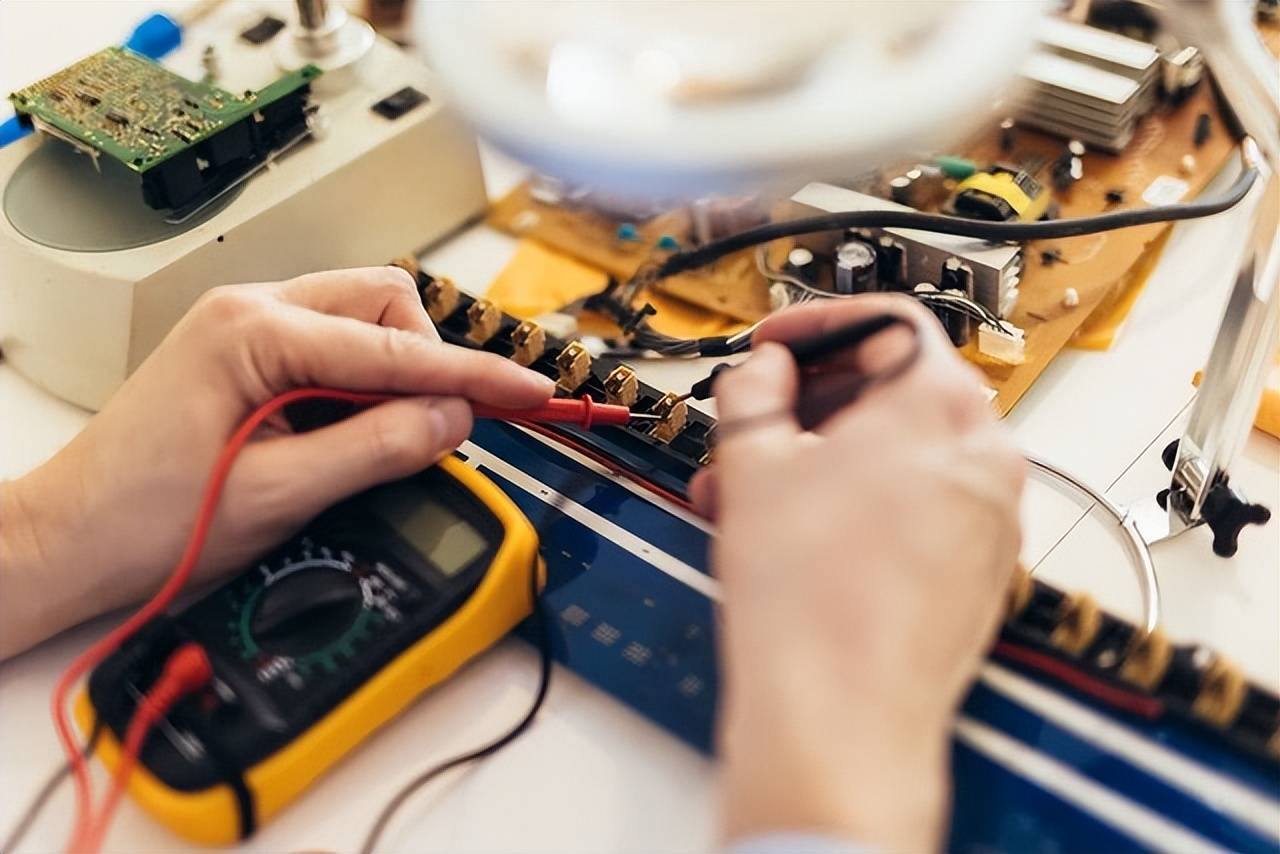

动态检测时需注意工作状态下的电压特征。启动设备后,使用高压探头测量各脚电压,正常工况下阳极高压脚携带20-30kV脉冲电压,聚焦极电压约4-6kV,加速极电压维持在300-800V区间。测量过程中必须佩戴绝缘手套,并确保设备断电后等待足够放电时间,避免残余高压造成电击风险。

特殊型号的高压包可能集成次级绕组供电功能,这类引脚可通过追踪电路走向确认。例如连接行管集电极的引脚通常与行输出变压器初级绕组直连,其直流电阻值多在0.5-2Ω范围。对于复合功能引脚,建议采用信号注入法:在断电状态下向可疑引脚注入12V直流电,观察关联电路是否产生预期响应。

维修实践中常遇到的脚位异常包括虚焊、碳化漏电及内部绕组短路。处理碳化点需使用专用清洁剂彻底清除导电物质,绕组故障则需通过对比标准阻值表判断。值得注意的是,部分新型高压包采用数字化标识系统,字母代码\\"H\\"代表高压输出,\\"G\\"指代接地端,\\"F\\"标注聚焦极,这种标准化设计显著提升了维修便利性。

安全操作规范是高压包检测不可忽视的环节。建议搭建隔离工作台,配备高压放电棒与绝缘垫。对于存疑脚位,应采取分段隔离检测法,逐步缩小故障范围。经验表明,80%以上的高压包故障可通过系统化脚位检测准确定位,掌握这些实用技巧将大幅提升维修成功率与作业安全性。