当冰箱或空调突然停止制冷,伴随持续嗡鸣声却无法启动,很可能遭遇了压缩机卡死的难题。这种故障常见于使用5年以上的设备,尤其是长期高负荷运转的制冷系统。要理解其本质,需从压缩机的工作原理切入——这个由电机驱动活塞的核心部件,通过循环压缩制冷剂实现热交换,其内部运动部件的配合精度堪比钟表机芯。

润滑失效是首要诱因。制冷系统内的冷冻油具有黏温特性,在持续高温或低温环境下易发生碳化结焦。某品牌对开门冰箱的维修案例显示,68%的压缩机卡死源于润滑油氧化形成的胶状物堵塞油路。当曲轴与轴承间的油膜厚度不足0.02mm时,金属部件直接摩擦产生的碎屑又会加剧磨损,形成恶性循环。

杂质入侵的破坏力常被低估。焊接管路时残留的氧化铜碎屑、制冷剂含有的微量水分,都可能成为\\"隐形杀手\\"。这些杂质在系统内循环时会划伤气缸壁,某实验室的显微观测发现,直径超过15μm的颗粒物就足以在压缩机缸体形成拉痕。更棘手的是制冷剂泄漏导致的\\"干转\\"现象——当R600a等环保冷媒不足时,润滑油的循环效率下降50%以上。

电压波动带来的慢性损伤往往被用户忽视。启动绕组长期承受过高电流会使漆包线绝缘层碳化,某变频空调维修数据显示,市电电压波动超过±10%的区域,压缩机抱轴故障率增加3.2倍。这种损伤具有累积效应,初期可能仅表现为启动时间延长0.5-1秒,但半年后就可能完全卡死。

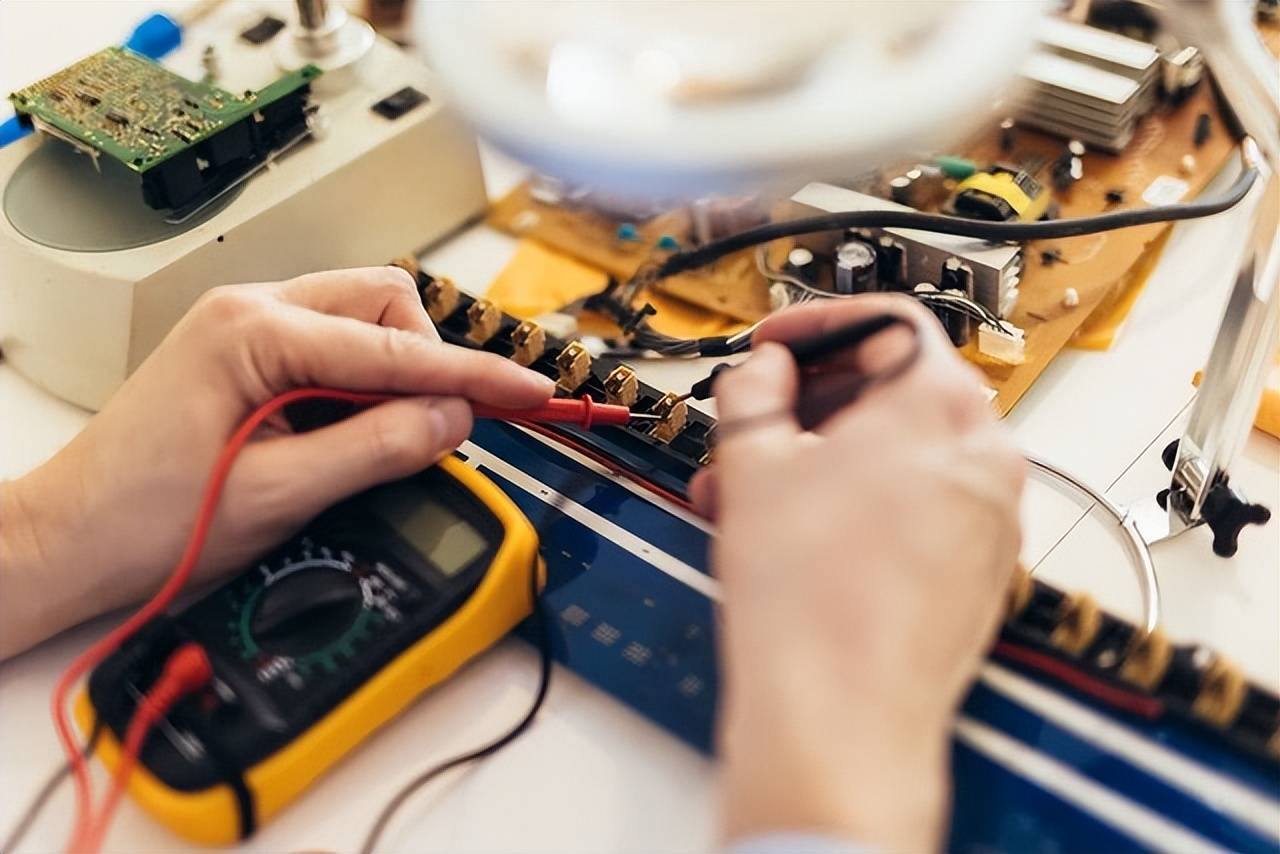

遇到压缩机卡死切忌盲目更换新机。专业维修人员会先测量绕组阻值排除电路故障,再用兆欧表检测绝缘性能。对于轻微卡死,采用220V交流电瞬间反接的\\"强启法\\"有35%修复概率。顽固性卡死则需割开壳体,用煤油浸泡48小时后进行精密研磨。值得注意的最新行业数据显示,正确维护的压缩机使用寿命可延长至12年,远超平均8年的设计寿命。

预防胜于维修。建议每两年检查一次润滑油状态,在梅雨季节加强设备除湿,安装稳压器控制输入电压。当设备出现异常振动或间歇性停机时,及时联系认证维修点进行系统压力检测,这些措施可将压缩机卡死概率降低70%以上。